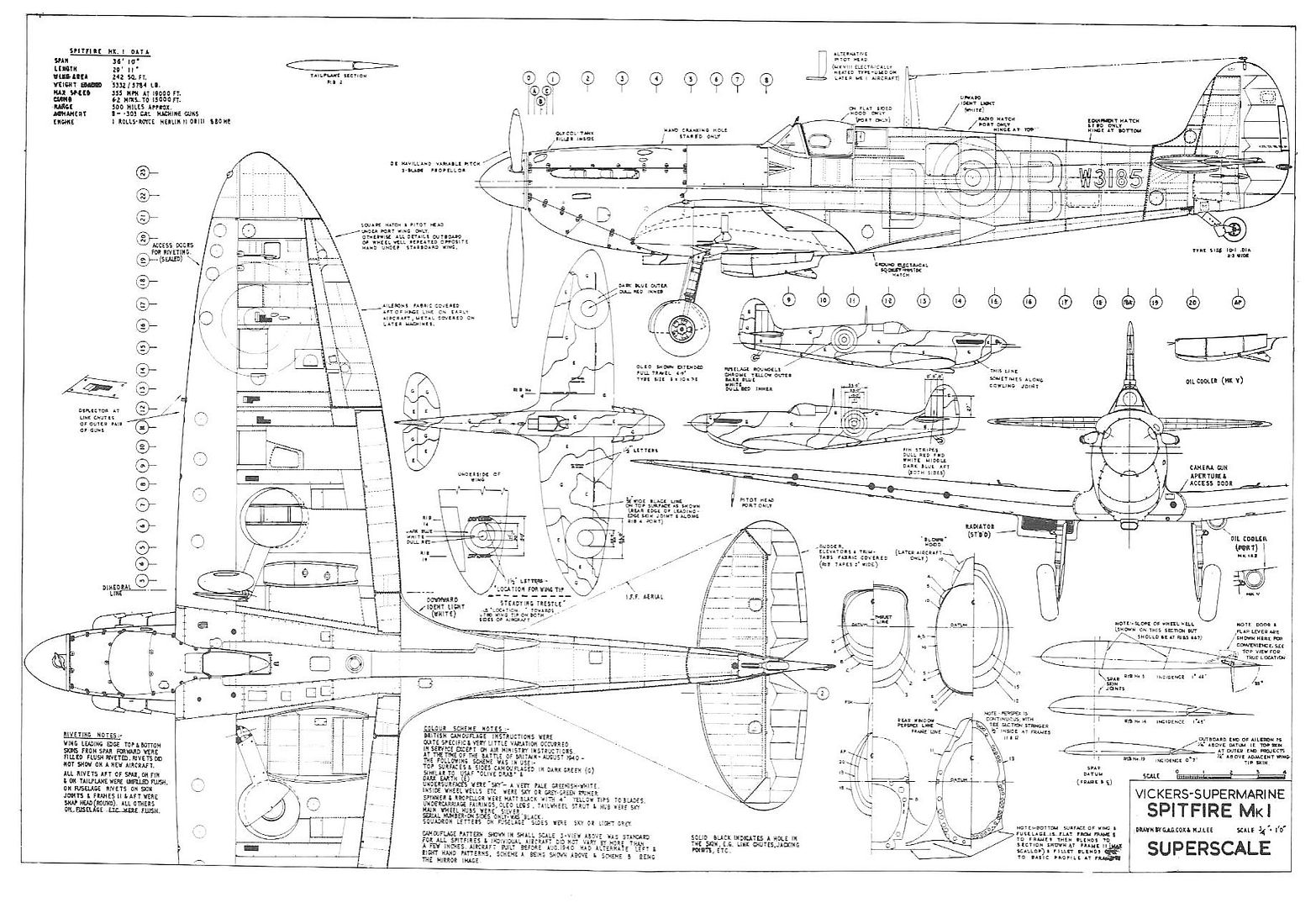

Y no, no se trata de una réplica del Spitfire fabricada en el siglo XXI que ha llegado a los años 40 del siglo XX a través de una singularidad al más puro estilo de El final de la cuenta atrás. ¿Nos acompañáis?

Introducción

Primero convendría definir que es un material compuesto, porque la gente cuando oye hablar de materiales compuestos piensa en fibra de carbono, pero hay más.

Empezaremos diciendo que hay materiales de distinto tipo, aunque en aviación se han utilizado básicamente madera, metal, y material compuesto.

¿Recordáis cuando nos explicaban las mezclas y nos hablaban de mezclas homogéneas y heterogéneas? Pues más o menos así podríamos diferenciar los materiales compuestos.

Una aleación está formada por distintos materiales combinados en uno nuevo. Pero el resultado es una mezcla homogénea, no se puede distinguir a simple vista un material de otro. En el acero no podemos separar de un vistazo el hierro y el carbono.

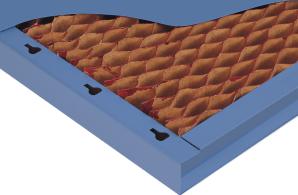

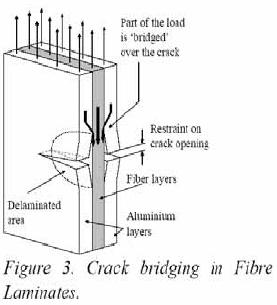

En un material compuesto, sin embargo, sí podemos hacer esa diferenciación. Así pues, en las puertas de contrachapado con núcleo de nido de abeja de cartón, los materiales se pueden distinguir a simple vista. Lo mismo ocurre en los laminados de contrachapado utilizados en el mosquito, o en los materiales tipo sándwich, donde existe un núcleo, sea nido de abeja, espuma de foam u otros, revestido por dos capas de tela. O con el plástico reforzado con fibras en forma de tela, cinta o fieltro. O el Glare, y sus capas de aluminio y fibra de vidrio. O el tradicional adobe, fabricado con arcilla y paja.

Y la ventaja del material compuesto es, precisamente, que al unirlos se obtienen mejores propiedades que las que tienen por separado.

Gordon Aerolite

Norman Adrian de Bruyne, un brillante doctor, investigador y químico británico había publicado muchos de sus estudios en revistas especializadas, pero su compañía Aero Research Ltd apenas había recibido encargos. Por ello decidió publicar varios artículos en revistas más populares entre los ingenieros y no tan especializadas en química, como The Aeroplane o Aircraft engineering.

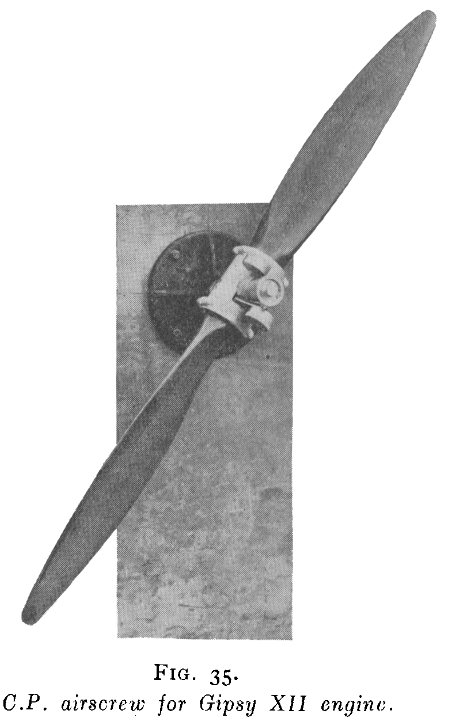

La estratagema publicitaria funcionó y de Bruyne fue contactado en 1936 por Havilland Aircraft Company para investigar si era posible fabricar palas para hélices de paso variable con resinas fenólicas reforzadas. Como la densidad de los plásticos era del orden de la mitad que la del aluminio, se esperaba que las hélices no solo fueran más ligeras, sino que los esfuerzos en la raíz de las palas de la hélice se redujeran considerablemente.

De las investigaciones realizadas para De Havilland nació su paper Plastic Materials for Aircraft Construction, publicado en 1937 por la Real Sociedad Aeronáutica británica sobre el uso de estos materiales, y el éxito obtenido con la baquelita reforzada con fibras de lino para la fabricación de hélices.

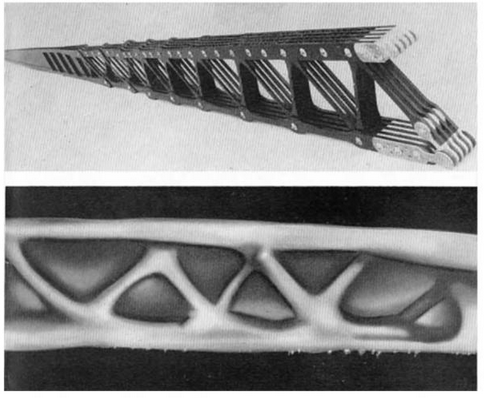

Durante la presentación del paper en la sociedad introdujo el término Aerolite para referirse a la baquelita reforzada con lino. El Aerolite era una resina reforzada por fibras unidireccionales de lino, cuyas capas se apilaban a 0º/90º o ±45º. Su densidad era la mitad de la del duraluminio, pero tenía una resistencia a tracción de 500MPa (equivalente a la del 2024T3), y un módulo elástico de 50GPa (más flexible que el aluminio, que es de unos 70GPa).

Estas investigaciones le supusieron ganar la medalla de oro de Simm, de la Real Sociedad Aeronáutica. Y un contrato, en 1938, con el Ministerio del Aire para producir un larguero para el ala del Bristol Blenheim.

El gran desafío era desarrollar una pieza de unos 10 metros de largo… cuando hasta ahora las piezas de Aerolite no llegaban al medio metro. Para poder cumplir el encargo, De Bruyne adquirió una prensa de gran tamaño en Alemania. Y fue a recogerla en persona, para asegurarse de que llegara a Reino Unido.

Con la caída de Francia, principal proveedor de bauxita de Reino Unido, llegaría el miedo del desabastecimiento de aluminio, y el encargo del Ministerio del Aire de desarrollar un fuselaje de Spitfire en Aerolite.

El Spitfire «de plástico»

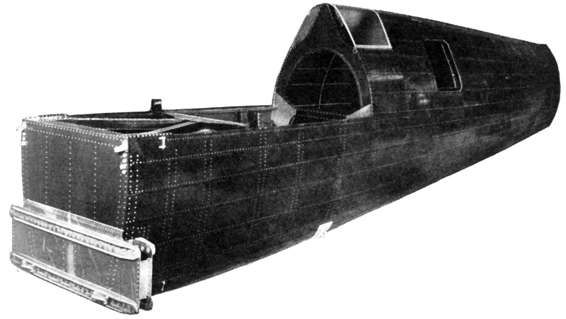

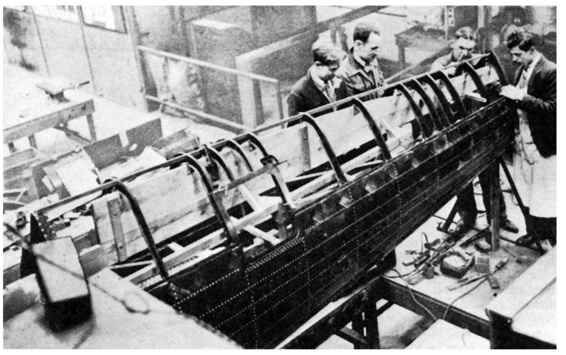

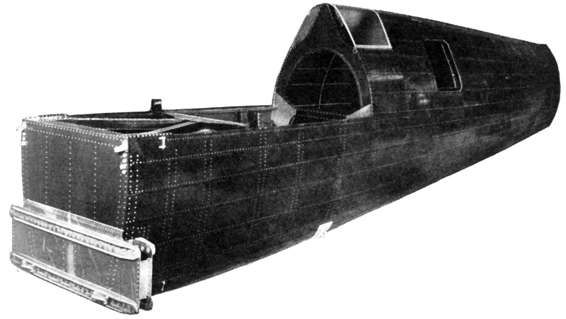

Sería en 1940 cuando el Aerolite tuvo su gran oportunidad para demostrar la valía. Un gran contrato para Aero Research Limited: fabricar prácticamente un fuselaje completo en su material compuesto de baquelita y lino para realizar ensayos y demostrar que podía ser, al menos, tan bueno como el aluminio.

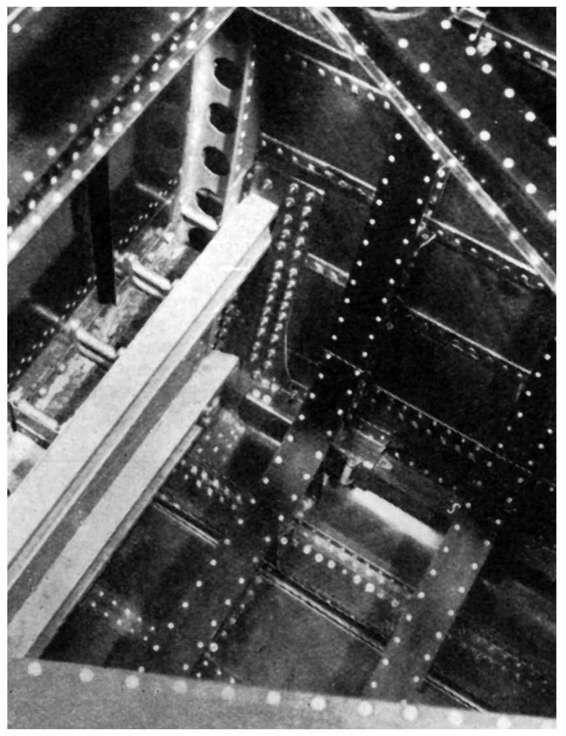

El aerolite se fabricaba en forma de cinta unidireccional de 6 pulgadas de ancho, que era apilada en dos sentidos distintos para formar las piezas. Como en los modernos materiales compuestos, y en las piezas de contrachapado de la época (no olvidemos que los laminados de contrachapado se habían utilizado en aviación desde antes de la Primera Guerra Mundial en varios aviones), había que apilar solapando unas cintas con otras, y añadiendo capas hasta alcanzar el espesor necesario. Después el paquete era sometido a presión y calor para que el plástico termoestable curara, y la pieza alcanzara su forma final.

Para realizar el fuselaje, se pensó que la forma más rápida de hacerlo sería la sustitución directa de piezas de aluminio por otras de Aerolite. Así que el fuselaje no fue rediseñado, ni se utilizaron uniones pegadas. Simplemente se cambiaron las piezas remachadas de aluminio por otras piezas remachadas de material compuesto.

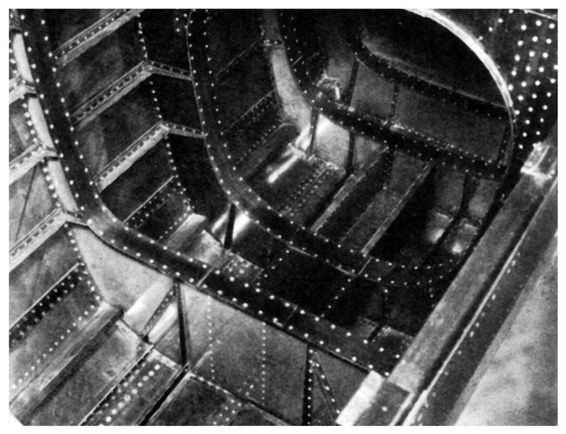

Antes de emprender la construcción del fuselaje completo, se construyó una pequeña parte, la comprendida entre las cuadernas 19 y 25, para ensayarla y compararla contra otra sección equivalente fabricada en aluminio.

Los ensayos se llevaron a cabo en el Royal Aircraft Establishiment. Sus resultados llevaron a que algunas partes del fuselaje, como el registro para las baterías, fueran especialmente reforzados. El larguero del ala y su encastre seguirían siendo de aluminio.

Además de ensayar el Aerolite, se sometieron a prueba otros materiales utilizados en la construcción del fuselaje. Por ejemplo los carenados entre las cuadernas 18 y 19 se hicieron de acetato y celulosa. Otras zonas no estructurales fueron realizadas con fenolformaldeido reforzado con algodón.

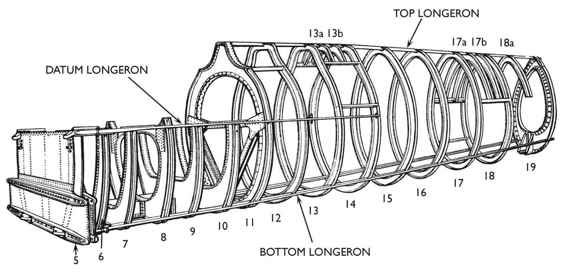

La sección de fuselaje ensayada iba entre las cuadernas 5 y la 19. El peso era comparable al de la estructura de aluminio, a pesar de la baja densidad del Aerolite, debido a tener que añadir más capas para igualar la rigidez, y a que no se utilizaban soluciones pegadas, así que el peso de los remaches no se eliminaba de la ecuación.

Las cuadernas más pesadas eran aquellas con forma de U, para hacer hueco al cockpit, eran dobles y ambas mitades estaban remachadas. Cada cuaderna estaba fabricada en cuatro partes, haciendo necesario un refuerzo en cada unión. Allí donde fuera necesario garantizar la continuidad estructural, como en las uniones de las piezas que formaban las cuadernas, se utilizaban refuerzos (straps en los libros de aeronáutica) remachados de 0.05in (1.27mm).

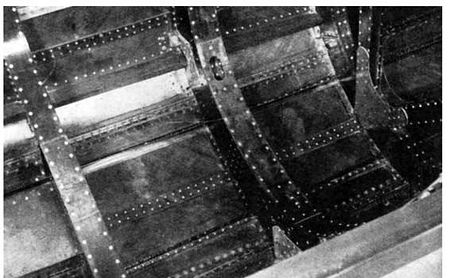

Tras fabricar toda la estructura interna, se añadió el revestimiento. El revestimiento estaba formado por tablones (tracas, creo que lo llaman los navales) de espesor variable que iban de la cuaderna 5 a la 19. Entre las cuadernas 5 y 8 el espesor era de 0.11in (2.8mm), y se reducía entre la 8 y la 19 de forma progresiva hasta llegar a un espesor de 0.045in (1.14mm). Una moldura se instalaba entre las juntas planas de cada traca, para mejorar la aerodinámica. Y los remaches, por supuesto, de cabeza avellanada, para no sobresalir del revestimiento.

Conclusión

Finalmente la escasez de aluminio no se produjo y, aunque los ensayos fueron bastante satisfactorios, no fue necesario utilizar esta nueva, y poco probada, tecnología en la fabricación de aviones. El aluminio se podía conseguir sin problemas, y su fabricación era más rápida, pudiendo recurrir a máquinas de mecanizado, en lugar de al apilado manual de las capas de Aerolite y su posterior prensado y curado.

Aunque nunca fue necesario reemplazar el aluminio con Aerolite, se fabricaron unos 30 empenajes para otras tantas Miles Magister.

¡Ah! Y no, fabricar el Spitfire con este material no lo hubiera hecho furtivo. La Maravilla de madera tampoco lo era. Los grandes discos de las hélices y todas las superficies verticales y unidas a 90º los hubieran hecho fáciles de detectar. Otro cantar era el famoso diseño de Horten, mayormente plano, sin hélices ni superficies verticales, en cuyo caso el ser de contrachapado apilado en distintas direcciones sí hubiera contribuido a un mejor rendimiento furtivo.

Fuentes

- Norman Adrian DE BRUYNE, Royal Aeronautical Society

- Handbook of Adhesives and Sealants: Basic Concepts and High Tech Bonding, Phillipe Cognard

- Fighters Under Construction in World War Two

Descubre más desde Sandglass Patrol

Suscríbete y recibe las últimas entradas en tu correo electrónico.